The casting method is one of the first metal production methods discovered by mankind. As time went by a series of innovations were introduced on the casting technology to increase the range of parts and the variety of metal alloys. The ability to control the solidification of the casting metal makes possible the production of defect-free casting parts that serve many different purposes.

Nearly all casting metal alloys are shrinked while solidifying. As the liquid metal solidifies it shows phase transformation into a regular crystallographic structure, hence causing irregular solidification cavities. Due to this reason, it is inevitable to use mold components called feeders that act as a liquid metal reservoir until the casting parts solidify.

After casting mold is filled and the solidification starts then begins the feeder task. The aim of the feeder system design is that the feeder should be able to deliver molten metal to all sections of the casting within the sphere of influence until solidification finishes. When making the feeder calculation, attention should be paid to the feeder shape and the connection to the casting part. There are various elements used which affect the feeding efficiency. Feeder systems are the most effective mold auxiliary components for this purpose.

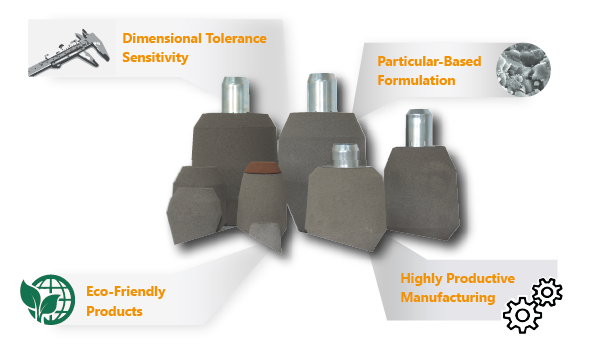

In terms of the correct application of the feeder systems, it has great importance to determine the dimension data of the feeder such as module and volume. Preformed feeder systems are manufactured with a wide range of shapes, sizes and formulations can be applied at the casting of parts that have different alloys and casting modules. The feeder sleeves provide a great convenience determine the feeder location and application due to the rigid structure.

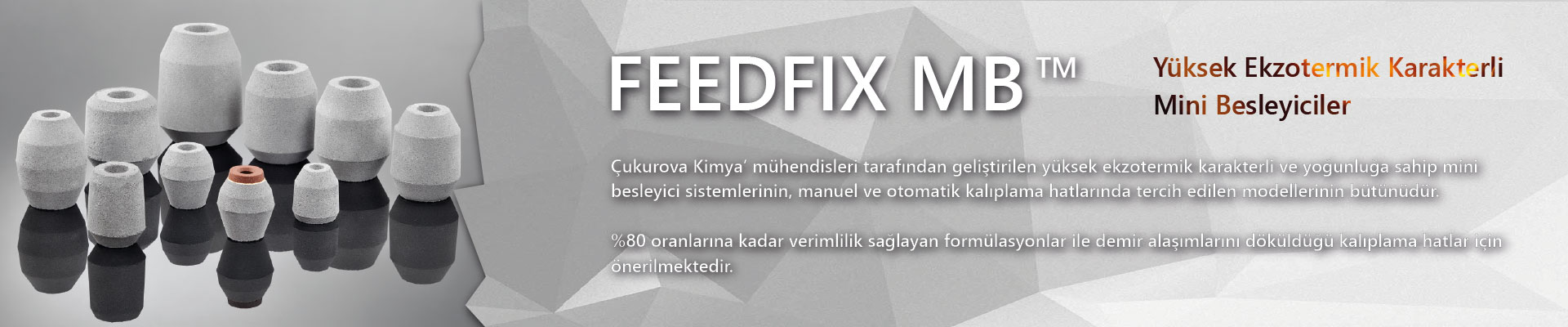

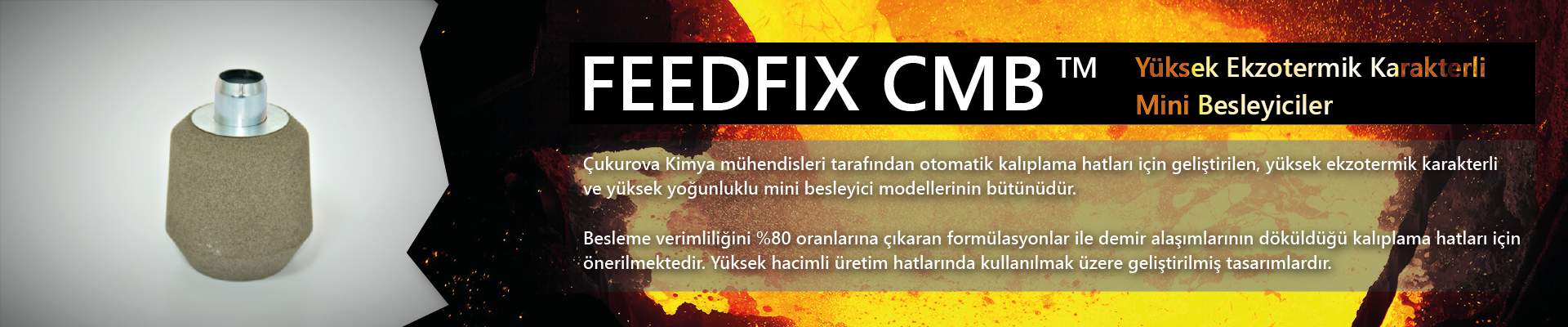

Mini Risers

Mini risers, have high exothermic properties, provide high feeding efficiency up to 80% and are applied in steel and ductile iron alloys. Mini risers have high strength and thermal modulus. The contact area with the casting part is quite small. Thus, it can be easily applied to areas where the use of feeder sleeves is difficult. Due to its high strength structure, it is suitable for use in high-pressure automatic molding lines together with fixing systems.

| Product | Reaction Starting Time, sec* | Density, g/cm³ | Max. Temperature, ◦C |

|---|---|---|---|

| MB 1600 | 20 - 50 | 1.35 – 1.50 | 1560 – 1620 |

Breaker Core for Mini Riser

Breaker cores can be used with mini risers. It is used to facilitate the separation of the feeder metal from the casting after the solidification of the casting metal is complete. Thanks to the breaker cores, which can be produced with various thicknesses and feeder neck according to the metal alloy and mini riser type, the fettling time on the part after casting are shortened and facilitated.